Calibración XYZ (MK2.5/MK2.5S).

La calibración XYZ es un proceso que verifica si la impresora se ensambló correctamente y los ejes son perpendiculares entre sí. Mide el sesgo de su eje X/Y y aplica compensaciones por cualquier imperfección. Puede indicar dos conjuntos de mensajes de error comprometidos/fallidos. Consulte a continuación para obtener una descripción detallada.

La calibración XYZ es una parte del Asistente , que aparecerá en el primer arranque o después de un restablecimiento de fábrica. Ademas, en caso de que haya omitido el Asistente, puede iniciarlo manualmente desde Menú LCD – Calibración – Asistente.

Si desea volver a realizar la calibración XYZ y ha finalizado la autocomprobación con éxito, puede iniciar la calibración XYZ por separado a través del Menú LCD – Calibración – Cal XYZ.

PINDA V2 o SuperPINDA

Hay varias versiones de nuestra sonda de nivelación automática. La siguiente tabla describe su historial y compatibilidad entre las impresoras Original Prusa.

| Impresora | Sensor inicial | Reemplazado por |

|---|---|---|

| mk2/s | PINDA V1 | – |

| MK2.5 y MK2.5S | PINDA V2 | SuperPINDA |

| MK3, MK3S y MK3S+ | PINDA V2 | SuperPINDA |

Para identificar el tipo de sonda de nivelación que tienes instalada, puedes fijarte en su cable:

- El PINDA V2 es negro sin marcas (imagen de la izquierda) .

- El SuperPINDA tiene un texto naranja en el cable , cerca de la sonda (imagen de la derecha). El conector del SuperPINDA también solo tiene tres cables, mientras que el PINDA V2 tiene cuatro debido a su termistor integrado.

Tutorial de calibración

- La impresora comenzará la calibración alineando el eje Z. Gire la perilla selectora en el sentido de las agujas del reloj hasta que ambos extremos del eje X lleguen a la parte superior, y luego una vuelta más para asegurarse de que haya llegado por completo . La impresora le preguntará si está en la parte superior. Seleccione Sí.

- En el siguiente paso, la impresora le pregunta si tiene la lámina de acero en la cama calentada. Retire ahora la lámina de acero para la próxima calibración inicial de 4 puntos y seleccione No.

- Verifique que la boquilla esté limpia y confirme el mensaje en pantalla.

- Coloque una hoja de papel (por ejemplo, la hoja de trucos incluida) entre la boquilla y la base calefactable. Si la boquilla atrapa el papel, presione inmediatamente el botón Restablecer. Su sensor probablemente esté demasiado alto. Bájelo de 2 a 3 hilos y vuelva a ejecutar la calibración XYZ. Más información a continuación.

No deje la impresora desatendida durante esta calibración, de lo contrario, puede terminar con una base de calor rayada. ¡El papel es solo un indicador, no una protección!

- Una vez que termine la primera rutina, coloque la hoja de acero en la cama caliente y confirme el mensaje en pantalla . La impresora realizará una nivelación completa de la cama de malla de 9 puntos. Todas las compensaciones medidas se almacenarán en una memoria no volátil.

Para obtener más detalles sobre el funcionamiento interno del procedimiento de calibración XYZ, consulte el registro de cambios de Github .

Solución de problemas de la calibración XYZ

Haga clic aquí para obtener explicaciones sobre los mensajes de error de calibración XYZ (MK3/MK3S/MK3S+) .

Si encuentra algún mensaje de error, lo más probable es que haya algún problema con el ensamblaje de su impresora.

Realice las siguientes tareas:

- Asegúrese de seguir con precisión las instrucciones de la pantalla LCD. Especialmente asegúrese de que el eje X se haya movido hasta la parte superior. De lo contrario, el eje Z podría estar desalineado.

- Asegúrese de que el arnés de cables que sale del extrusor, o las bridas que lo sujetan, no golpeen la cubierta de la placa miniRAMBo antes de que llegue al final del eje X.

- Asegúrese de que sus cinturones estén en la tensión correcta .

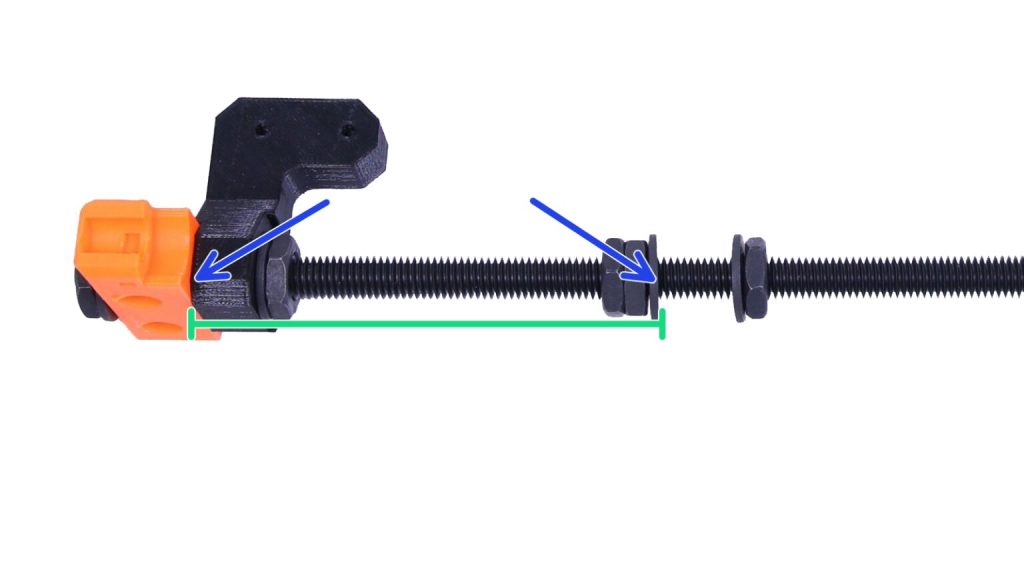

- Vuelva a verificar que haya una distancia de 100 mm (3,937 pulgadas) entre las esquinas en Y y el marco ( regla verde ). El inicio y el final de esta distancia están indicados por las flechas azules .

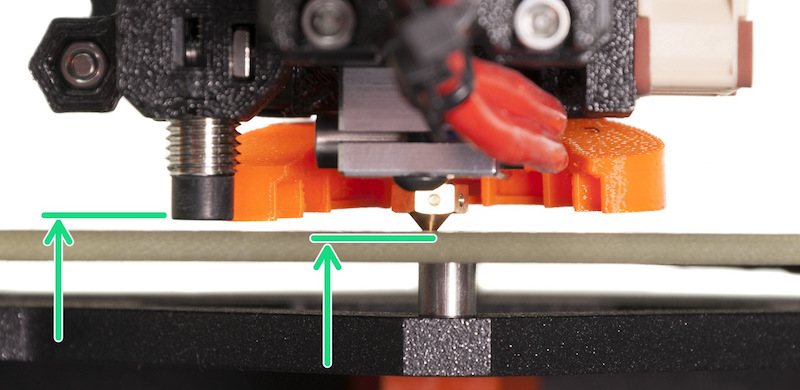

5- Navegue hasta el menú LCD – Calibración – Inicio automático. El sensor PINDA/SuperPINDA debe detenerse justo en el centro del primer punto de calibración (consulte las fotos a continuación). Si no se alinea, puede indicar un problema con la longitud de la esquina Y explicada en el paso anterior (paso 4).

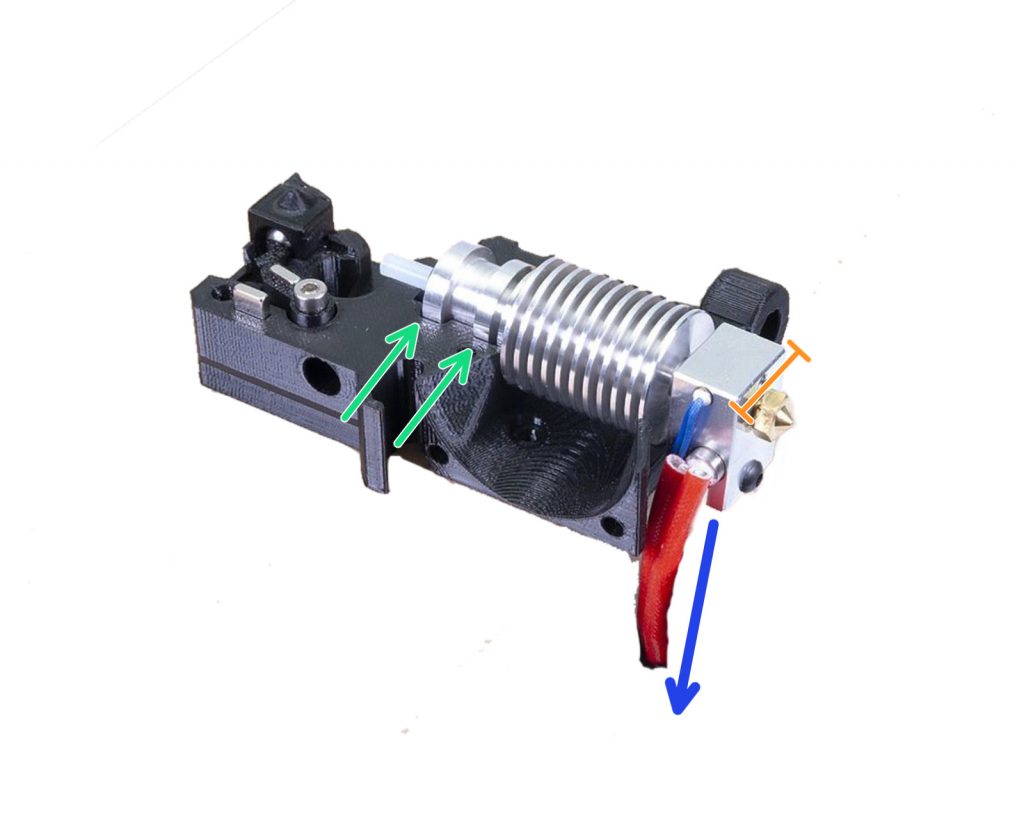

6- Compruebe el conjunto del eje E. Asegúrate de que el hotend esté correctamente insertado en el extrusor. El disipador de calor debe insertarse en ambas ranuras ( flechas verdes ), el lado corto del bloque del calentador mira hacia adelante ( regla naranja ), con los cables corriendo hacia atrás junto al lado izquierdo del bloque del calentador ( flecha azul ).

- Asegúrese de que nada bloquee el movimiento de ninguno de los ejes. Puede probarlo fácilmente moviendo el extrusor o la base calefactable a través del menú LCD – Configuración – Mover eje (X/Y). Simplemente muévalo de un extremo al otro e inspeccione el movimiento.

- Asegúrese de que su sensor PINDA o SuperPINDA esté aproximadamente 1 mm más alto que la punta de la boquilla. El distanciamiento del sensor se trata en el manual de montaje, Parte 6. Comprobación previa al vuelo.

- También existe una pequeña posibilidad de que su sensor PINDA/SuperPINDA esté defectuoso. Asi la forma más sencilla de comprobarlo es navegar hasta Menú LCD – Soporte – Información del sensor. Al colocar cualquier objeto metálico (por ejemplo, una espátula) debajo del sensor, el valor “PINDA” debería cambiar de 0 a 1 y la luz debería apagarse. Ademas, puede encontrar más información de sensores PINDA/SuperPINDA .

Si acaba de actualizar su versión de firmware y la calibración XYZ falla repetidamente sin ningún motivo claro, le recomendamos que realice una actualización completa del sistema .

Te gusto?

Nuestra web se mantiene gracias a la colaboración de personas como tú. Si encuentras nuestro contenido útil y quieres ayudarnos a seguir ofreciéndolo, invitamos un Tecito. Al hacerlo, estarás contribuyendo al mantenimiento y mejora de nuestro sitio. ¡Gracias por tu colaboración!